Aqui você encontra:

Quem trabalha no setor de manutenção sabe como a organização e o planejamento são importantes. Por isso, o Planejamento e Controle de Manutenção – PCM – representa um diferencial tão importante.

Bom, antes de mais nada, é importante entender o seu significado.

O PCM é um conjunto de ações que possuem o objetivo de preparar, programar e verificar os resultados das atividades de manutenção. O que faz com que medidas de correção sejam realizadas a fim de alcançar objetivos maiores.

Existem diversas ferramentas, técnicas e até métodos para que o PCM seja feito de forma assertiva na construção de táticas e estratégias para garantir o bom resultado.

No artigo de hoje, irei abordar tudo que você, gestor de uma equipe de serviços, precisa saber sobre um bom planejamento e controle da manutenção. Confira todos os tópicos que serão abordados:

- Benefícios do planejamento e controle da manutenção

- Principais funções do PCM e benefícios

- A melhor forma para implementar o PCM

Boa leitura.

O que é planejamento e controle de manutenção?

Como falamos, o PCM, Planejamento e Controle da Manutenção, envolve toda ação voltada para organizar e também para monitorar as medidas de manutenção aplicadas pela equipe.

Uma atividade de inspeção ou um reparo feito com planejamento é muito mais eficiente do que aqueles realizados em caráter emergencial.

Para isso, o PCM traz uma série de técnicas e métodos a fim de atingir os melhores resultados.

Além dos custos serem reduzidos, ainda é possível garantir o melhor desempenho das máquinas e entregar um serviço de qualidade.

Redução de custos: 8 medidas eficiente para qualquer empresa

Neste ponto, contar com uma gestão otimizada da manutenção faz toda a diferença.

Benefícios do PCM planejamento e controle da manutenção

O benefício fundamental do PCM é a redução de desperdícios. Seja desperdício de mão de obra, tempo ou materiais.

Se você não planeja qualquer atividade, seja ela ligada a manutenção ou não, com certeza está desperdiçando algum desses recursos.

Para minimizar ao máximo essa perda de tempo dentro das atividades de manutenção, o melhor a se fazer é implantar corretamente o PCM.

Pensando assim, separei 4 benefícios, dos vários, para você:

1. Aumento da qualidade e da produção

Toda e qualquer linha de produção depende do bom funcionamento constante dos equipamentos e máquinas, para que o volume da produção se mantenha dentro do planejado.

Uma boa gestão da manutenção desempenha um papel importante nesse sentido, mas apenas atingirá êxito com um PCM implementado na empresa.

Afinal, é com mais manutenções preventivas feitas e com menos corretivas, que os equipamentos se mantêm mais tempo funcionando, sem que haja problemas.

2. Segurança

Toda empresa que trabalha com manutenção, se preocupa muito com a segurança dos seus colaboradores.

Visto que o índice de acidentes de trabalho aumenta a cada ano, o índice de acidentes causados por falhas técnicas ou operacionais é muito alto!

Na maioria das vezes, eles podem ser evitados com um planejamento eficiente.

Por isso, é essencial a implantação de um bom planejamento na empresa, onde todos saem ganhando!

3. Redução de custos

Não seria válido falar em mudanças e planejamento sem citar a redução de custos oferecidos.

Os impactos financeiros podem acontecer em diversas áreas da empresa, alguns bons, outros nem tanto.

No caso do Plano de Controle da Manutenção, os resultados são satisfatórios. A redução de custos com o retrabalho, por exemplo, é enorme!

Sem contar com a produtividade dos funcionários que aumenta, já que o tempo com a máquina indisponível é reduzido.

E, afinal, quem não deseja ter custos reduzidos e funcionários engajados, não é mesmo?

4. Obter indicadores de manutenção

O PCM é bastante conhecido por ser a área que implanta e monitora os KPI’s de manutenção, ou seja, os Indicadores de Performance da Manutenção.

Os indicadores de manutenção que você usa, devem ajudar a entender o que os técnicos estão fazendo, como está a qualidade de manutenção em geral, como ela está ajudando o negócio e o que mais pode fazer para melhorar o desempenho operacional.

A eficiência da manutenção consiste em trazer a maior confiabilidade possível para os equipamentos e o menor risco operacional, usando o menor número de recursos.

Os indicadores podem ser de:

- Confiabilidade da Manutenção;

- Qualidade e tempo de execução dos serviços;

- Custo de manutenção;

- Previsão de falhas.

Um KPI de manutenção é vantajoso para o Planejamento e Controle de Manutenção para graduar e considerar o motivo das falhas e quando elas estão surgindo.

Coletando as causas dos reparos em categorias separadas do ciclo de vida do equipamento, você pode identificar onde concentrar seus esforços na busca pela elevação da confiabilidade.

Aprenda como utilizar dados para tomadas de decisão inteligentes e aumente os seus lucros

Bom, agora que sabemos os benefícios de um Plano de Controle da Manutenção, vamos entender as suas funções.

Onde pode ser aplicado o planejamento e controle de manutenção

De maneira geral, o PCM pode ser aplicado em alguns tipos de manutenções, sendo os principais:

Na prática, cada uma dessas técnicas é aplicada em diferentes momentos, apresentando funções e particularidades específicas.

Independente das diferenças, o planejamento e o acompanhamento dos resultados faz toda a diferença para o serviço.

Para que você possa entender melhor essas aplicações, vamos entender cada uma delas a seguir.

Manutenção corretiva

A manutenção corretiva acontece após a identificação de uma falha e tem o objetivo de solucionar o problema e restabelecer as condições normais de funcionamento do equipamento.

Sendo assim, ela age em caráter emergencial, após o problema ter surgido. Com isso, tende a ser mais cara e pode trazer prejuízos com a parada inesperada dos ativos.

Esse tipo de manutenção também pode seguir um planejamento.

Nestes casos, é importante estar preparado para atender esses casos com agilidade, evitando prejuízos maiores e aplicando correções realmente efetivas.

Manutenção preventiva

Já a manutenção preventiva, como o próprio nome já revela, tem a finalidade de evitar as falhas.

Para isso, o método reúne diversas técnicas e ações voltadas para a prevenção, que devem ser empregadas com uma frequência pré-definida.

Aqui, ter um bom planejamento é essencial para garantir o sucesso da operação.

Manutenção preditiva

Já a manutenção preditiva considera a capacidade operacional de cada equipamento para entender o estado dos ativos, avaliar o desempenho e identificar formas de otimização.

Neste tipo de manutenção, o acompanhamento das máquinas é diário e conta muito com os olhares atentos da equipe.

Aqui, pode ser estabelecida uma rotina de inspeção periódica para identificar qualquer tipo de anormalidade, como vazamentos, por exemplo.

Principais funções do PCM e benefícios

Planejamento

O planejamento consiste em um conjunto de ações que guiam para um objetivo futuro.

Planejar é decidir com antecedência para identificar fatores como custos, benefícios, cronograma e recursos necessários.

Planejamento e Controle da Produção: o que é e como fazer?

Programação

No que diz respeito à manutenção, principalmente a de equipamentos, uma programação bem feita é de suma importância.

Com ela, é possível melhorar o processo de produção, além de reduzir os custos.

Ao manter todos os equipamentos em perfeito funcionamento, a programação possibilita melhorias quanto à produtividade e a qualidade do serviço de produção.

Veja formas de aumentar a produtividade da sua equipe externa na prática

Controle

Tudo aquilo que foi planejado precisa de um acompanhamento, e isso é feito nessa etapa!

O controle é indispensável para que se mantenha a organização no caminho correto, assegurando que os projetos tenham continuidade.

Seja qual for a área, o controle é fundamental para a identificação de uma possível mudança nos objetivos e para uma tomada de decisão certeira.

Nessa etapa, são implementadas e analisadas várias métricas que irão validar se as estratégias traçadas pelo PCM – Planejamento e Controle da Manutenção estão corretas.

Medições ajudam você a entender melhor cada etapa do planejamento ou execução de qualquer atividade, como ela funciona e como você tem que trabalhar com ela.

A melhor forma para implementar o PCM

O processo de implantação do Planejamento e Controle de Manutenção pode mudar de acordo com o segmento da indústria ou empresa, mas o sistema será, basicamente, o mesmo.

Se fizermos uma análise da causa de todos os problemas que ocorrem dentro das empresas que ainda não fizeram a implantação do PCM, rapidamente podemos chegar a conclusão que a principal causa é a falta de informação.

Sem informação é impossível gerar dados, sem dados é impossível traçar qualquer estratégia, e isso tudo termina em: “aquilo que não se mede, não se gerencia”.

A informação é o bem mais valioso para o setor de manutenção. É através da informação que pouparemos recursos como tempo, mão de obra e consequentemente, dinheiro.

Por isso, a primeira e mais importante ação para implantar o PCM é criar um sistema para colher, tratar e analisar informações.

1. Pesquisa e coleta de dados

A principal característica que indica que a implantação do PCM da sua empresa foi falha ou inexistente é: alto número de manutenções corretivas.

Isso acontece, basicamente, por não existir manutenção preventiva, preditiva ou qualquer outro tipo de inspeção que tenha como objetivo encontrar algum erro e corrigi-lo antes que se agrave e cause uma parada na produção.

Bom, provavelmente você está pensando: é só implantar um plano de manutenção preventiva e acabar com esse contratempo.

Para montar esse plano de forma eficiente, requer uma quantidade relevante de informações do processo de produção, das máquinas e de outros diversos fatores.

Então o ponto primordial a ser feito para implantar o PCM é, primeiramente, criar um sistema para colher informações sobre as manutenções.

Dados esses que são colhidos através de Ordens de Serviços bem elaboradas e com informações verdadeiras.

O que você, como gestor, pode fazer para melhor colher essas informações, é contar com um sistema de OS que resolva esse problema na prática.

2. Gerar e analisar os dados

Após estabelecer o controle de serviços através da ordem de serviço, é chegada a hora de gerar e analisar os dados e quantificar todas as informações apontadas pelos técnicos no momento da manutenção.

Como foi dito, existem vários indicadores que podem nos mostrar a real situação do setor de manutenção, e esses indicadores são fundamentais para a implantação do PCM da forma correta e definir as suas condutas finais.

A partir dos campos de “Data/Hora de Início” e “Data/Hora de Término” da manutenção, podemos calcular 4 indicadores, especificando mais:

- Apropriação de Horas/Funcionário: representa a quantidade de horas que determinado funcionário ficou no equipamento;

- Indisponibilidade: representa o tempo em que a produção/equipamento ficou parado sem produzir;

- MTBF: Tempo Médio entre Falhas;

- MTTR: Tempo Médio para Reparo.

3. Definição de um cronograma

Com os dados, é hora de definir o cronograma para realização de manutenções preventiva e preditiva.

Todos os funcionários precisam ser conscientizados e treinados para a execução desse cronograma. De forma alguma ele pode ser ignorado.

Nele, é preciso descrever quais equipamentos estão envolvidos, as atividades a serem realizadas, quem são os responsáveis, qual o prazo para execução, detalhes do serviço, entre outros.

4. Elaborar plano de Manutenção Preventiva/Preditiva

A elaboração de um plano de manutenção geralmente não é uma tarefa difícil de fazer, mas criá-lo de forma eficaz traz alguns desafios.

Um plano de manutenção pode ser criado com o auxílio de várias ferramentas.

Aprenda como fazer um plano de manutenção em 6 passos fáceis e rápidos

Algumas podem elevar ou diminuir a produtividade da construção, execução e gestão do plano.

Mas independente da ferramenta escolhida, o que é e sempre será mais importante dentro do plano de manutenção são as informações nele contidas.

5. Acompanhamento constante e revisão

Chegamos na parte final de todo o processo.

Agora que o planejamento e controle de manutenção está sendo executado da melhor maneira, é necessário acompanhar e monitorar se tudo está sendo feito corretamente.

Esse acompanhamento é necessário para saber se o serviço está sendo bem feito e identificar possíveis melhorias para adaptar.

Por isso, todos os serviços realizados devem ser revisados e reavaliados, identificado falhas e otimizando os processos.

Com todas essas dicas e com a implementação do Planejamento e Controle de Manutenção, o trabalho de manutenção ficará muito mais seguro e assertivo!

Pronto para levar a sua empresa para o próximo nível?

Se a equipe não está alinhada sobre os padrões de serviço, de controle e de atendimento, a qualidade das entregas será prejudicada.

Na prática, isso tem impacto direto na satisfação do cliente, além de afetar a imagem da sua empresa no mercado.

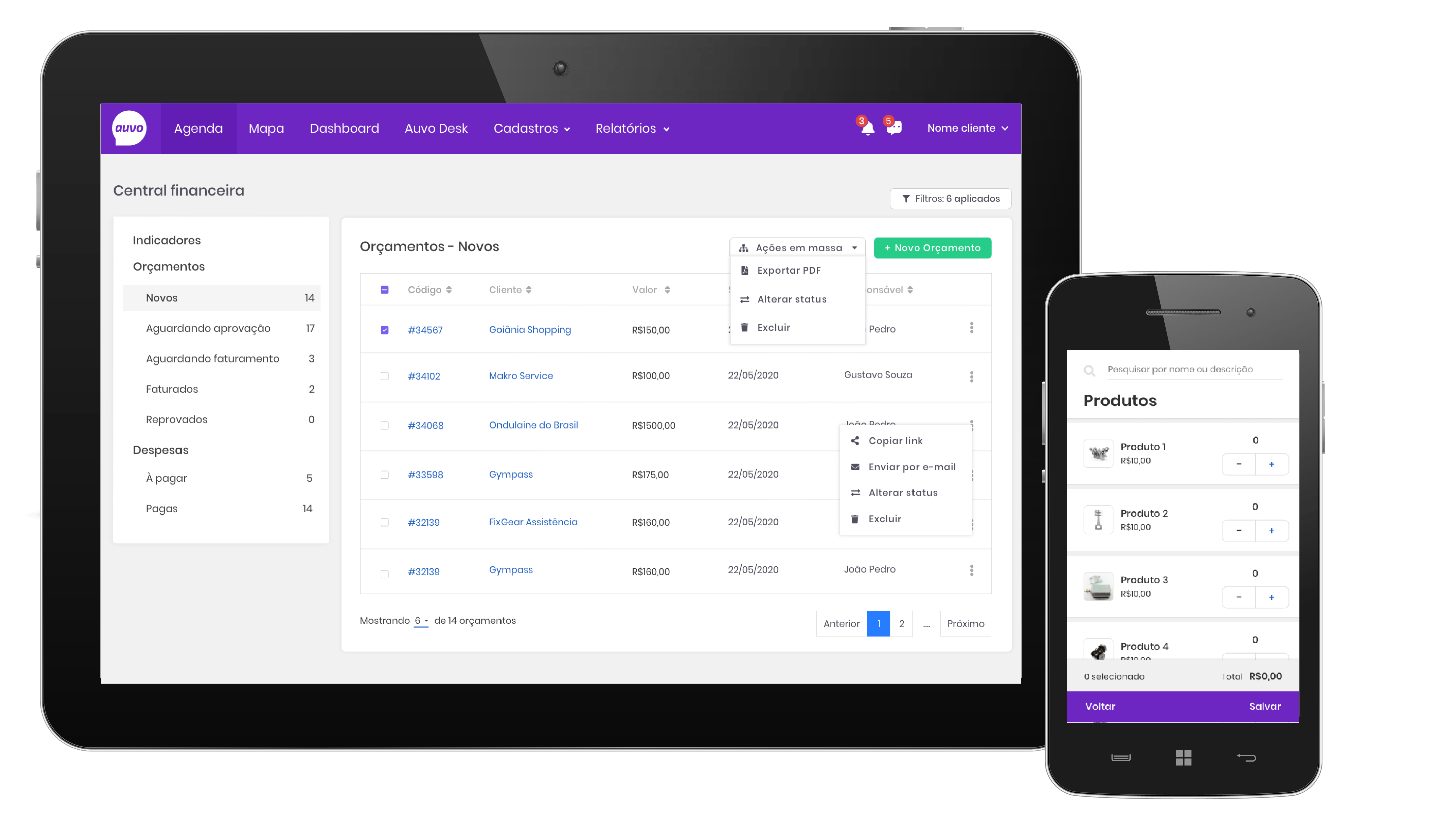

Sabemos que não é fácil gerenciar tudo, principalmente quando se tem uma equipe trabalhando externamente, mas temos uma maneira de simplificar a rotina e otimizar os serviços: o software de gestão Auvo!

Além de contar com o Auvo Field Service para acompanhar a rotina dos técnicos, emitir ordens de serviços e automatizar os processos de venda, a plataforma ainda traz outras funcionalidades.

Conheça algumas delas:

- controle financeiro;

- reembolso de KM automatizado;

- controle de peças e equipamentos;

- localização da equipe em tempo real;

- controle de check-in e check-out das visitas via mobile.

Sistema Auvo para otimizar custos

Como vimos, o planejamento é a base para realizar uma boa manutenção e o acompanhamento dos resultados é tão importante quanto essa etapa inicial.

Sem o controle, é difícil saber quais ações realmente alcançaram bons resultados e quais não foram tão efetivas.

Já o planejamento contribui para reduzir custos, organizar os serviços e otimizar os resultados.

Solicite uma demonstração agora mesmo e leve o seu negócio para outro nível com o Auvo!

Na prática, o PCM, planejamento e controle de manutenção, é um dos pilares para entregar um serviço de qualidade ao seu cliente.

Conheça o software Auvo para digitalizar, otimizar e tornar seus processos de manutenção e prestação de serviços agora mesmo.

Para conferir mais dicas sobre como levar o seu negócio para outro nível, acompanhe o blog da Auvo!

12 nomes para empresas de manutenção + slogans [DICAS DE MARKETING]

Veja algumas ideias para dar bons nome e slogan para sua empresa de manutenção. O cliente vai lembrar de você desde o primeiro...

%20(Copy).webp?width=54&height=54&name=Design%20sem%20nome%20(37)%20(Copy).webp)

Carlos Santinho

Janeiro 16, 2024

Como vender manutenção com cálculo MTBF? Passo a passo + calculadora

Saiba que argumentos você pode usar para vender contratos de manutenção e como o MTBF pode ajudar a embasá-los

%20(Copy)%20(5).webp?width=54&height=54&name=Design%20sem%20nome%20(35)%20(Copy)%20(5).webp)

Gabriel Rodrigues

Dezembro 30, 2023

Gabriel Rodrigues

CEO da Auvo Tecnologia. Já ajudou mais de 4 mil empresas de serviços e assistência técnica com o Auvo.

%20(Copy)%20(5).webp)

.webp?width=675&height=358&name=GUIA%20ESTRUTURANDO%20O%20PCM%20(1).webp)