Aqui você encontra:

Com esses dados em mãos, fica mais fácil fazer o planejamento e controle da manutenção de equipamentos em sua empresa e, assim, tomar decisões de forma mais assertiva.

Também chamados de KA importância do cálculo de MTBF para gestão de equipesPIS, os indicadores são grandes aliados na estratégias de crescimento do seu negócio.

Por isso, você verá, neste artigo, quais são os principais indicadores de manutenção.

Vamos lá?

O que são indicadores de manutenção?

Um indicador de manutenção é uma métrica que informa como está a performance da sua equipe, a eficácia dos seus processos e o desempenho do seu setor.

As métricas vão ajudar você, gestor, a mensurar e entender aspectos da sua empresa, como, por exemplo:

-

Tempo de funcionamento de ativos;

-

Quantidade de falhas de equipamentos;

-

Tempo gasto em reparos;

-

Período inoperante de operação;

-

Custo das manutenções, dentre outros.

Assim, você conseguirá gerenciar seus ativos de maneira inteligente e fazer seu negócio crescer cada vez mais.

Existem diversos indicadores que trazem dados preciosos, mas é importante escolher os que funcionam melhor para sua empresa e medi-los de forma eficiente.

Cada gestão de manutenção possui suas particularidades. Os indicadores podem variar de acordo com os objetivos de cada gestor.

Por isso, separei os sete principais indicadores de manutenção, para você começar a monitorar em sua empresa.

1. MTBF (Mean Time Between Failures): Tempo Médio Entre Falhas

O MTBF é um indicador que te ajuda a enxergar o modo como a manutenção está sendo administrada.

Ele mede o tempo médio entre as falhas de um equipamento.

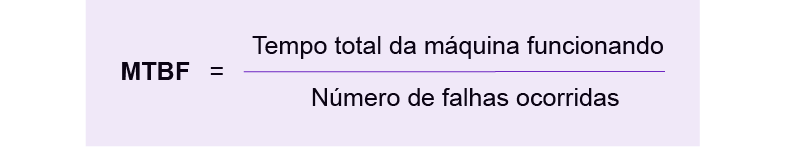

Para ter em mãos o resultado desse indicador, você precisa anotar o tempo total de funcionamento de uma máquina e dividir pelo número de falhas ocorridas nesse período.

O cálculo é feito da seguinte maneira:

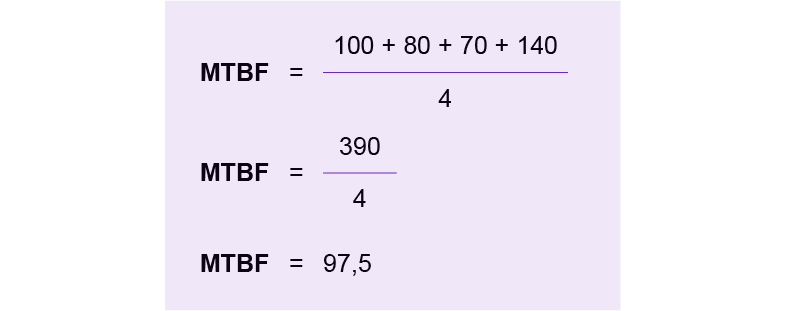

Por exemplo: considerando que durante um mês o equipamento obteve 4 falhas e operou em bom funcionamento por:

-

100 horas, antes da primeira parada;

-

80 horas, até a segunda parada;

-

70 horas, na terceira parada;

-

140 horas, na última parada.

Para calcular o MTBF você deverá somar todas essas horas e dividir pelo número de falhas no mês:

O resultado nos mostra que a média de horas das falhas do equipamento é de 97,5 horas.

Sendo assim, é importante se preparar para possíveis falhas neste período, já que nesse intervalo, os equipamentos ficam indisponíveis para a produção.

Para entender melhor como se calcula o MTBF, assista o vídeo abaixo:

A forma mais eficiente de administrar esse indicador é aplicá-lo a cada equipamento de forma individual.

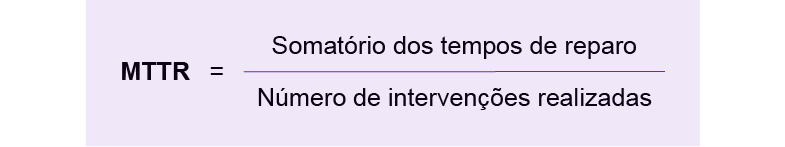

2. MTTR (Mean Time To Repair): Tempo Médio para Reparo

Esse indicador aponta o tempo que a equipe leva para fazer o reparo de uma falha.

Para calcular o MTTR, basta somar os tempos de reparo e dividi-los pelo número total de ações de manutenção corretiva, durante um determinado período.

Ele é expresso assim:

Exemplo: um equipamento precisou de 4 intervenções durante 1 mês.

Nessas intervenções, o tempo para cada reparo foi de:

-

20 minutos, no primeiro reparo;

-

15 minutos, no segundo reparo;

-

15 minutos, no terceiro reparo;

-

30 minutos, no último reparo.

O cálculo de MTTR deve ser feito desse jeito:

Este valor mostra que o tempo médio de reparo do equipamento deve ser de 20 minutos.

Assim, a empresa saberá que, a cada falha, a produção ficará, em média, 20 minutos sem produzir.

A aplicação desse indicador é muito importante, pois diminui o percentual de improdutividade.

Com ele, os colaboradores podem usar o tempo livre para focar em outras atividades.

Se você quer aprender a calcular esse KPI de forma mais dinâmica, nosso Head de vendas, Felipe Campos, ensina a fazer o cálculo de forma prática e rápida.

Confira:

Quer começar a fazer os cálculos de MTTR e MTBF para suas máquinas e equipamentos? Baixe nossa planilha grátis abaixo!

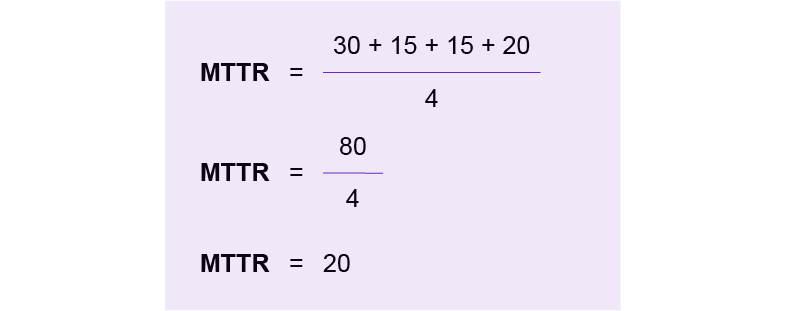

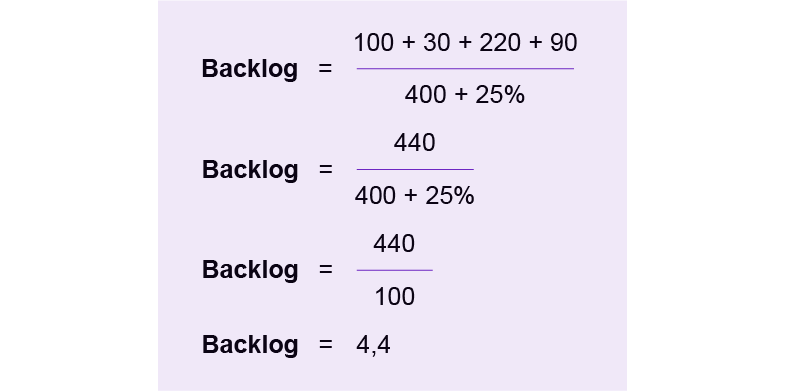

3. Backlog de Manutenção

O backlog é um indicador de tempo que mede o acúmulo de atividades pendentes de finalização.

Esse indicador ajuda você a analisar o volume de trabalho de sua equipe de técnicos.

Assim, você saberá se a demanda está grande demais para seu time de colaboradores ou se eles estão conseguindo cumprir todas as etapas dos serviços.

Para fazer o cálculo do backlog de manutenção é necessário somar os valores de Homem-Hora aplicados em:

-

OS's pendentes;

-

OS's planejadas;

-

OS's programadas;

-

OS's executadas.

Mas antes de saber como fazer o cálculo, você deve entender o que significa a medida "Homem-Hora".

Homem-Hora (HH) é uma métrica que estabelece o nível de produtividade de trabalho de um indivíduo, dentro de um período de uma hora.

O valor de HH Disponível é o resultado do valor de Homem-Hora Toral (HHT) multiplicado pelo percentual de produtividade do colaborador.

Na prática, fica assim:

Após achar o HH Disponível, que será um componente essencial da sua expressão de backlog, você pode prosseguir com o cálculo.

Essa é a expressão do cálculo de backlog:

Vamos aplicar esse indicador na prática?

Por exemplo, considerando que uma empresa de manutenção de equipamentos eletrônicos, obteve os seguintes dados:

-

100 HH em Ordens de Serviços Planejadas;

-

30 HH em Ordens de Serviços Pendentes (atrasadas);

-

220 HH em Ordens de Serviços Programadas;

-

90 HH em Ordens de Serviços Executadas.

Um total de 440 Homens-Hora.

Considerando que:

-

A média do fator de produtividade da equipe é de 25%;

-

E o total de HH Disponível total é de 400.

Logo:

Sendo assim, o seu backlog de manutenção corresponde a 4,4.

Relacionado: A importância do backlog de manutenção para otimizar processos

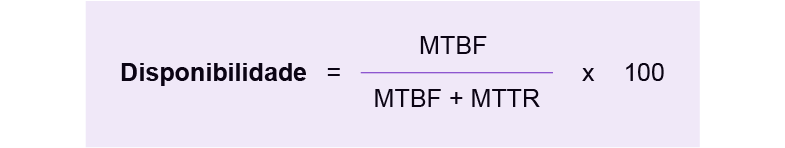

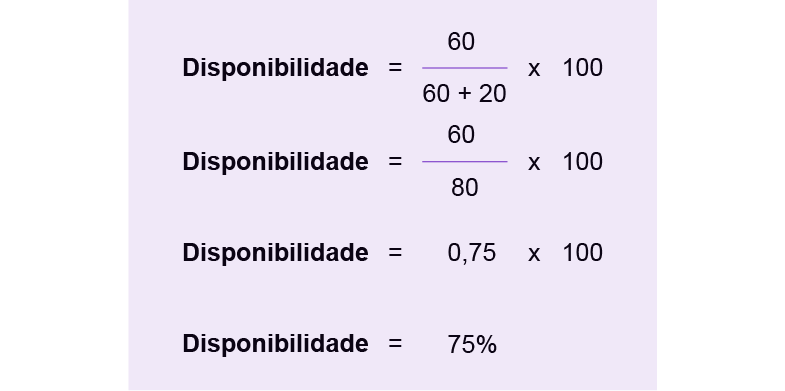

4. Disponibilidade dos Ativos

Esse indicador funciona como a possibilidade de uma máquina ou equipamento estar disponível para uso, quando for necessário.

Ela pode ser calculada através dos índices de MTBF e MTTR pela seguinte fórmula:

Para ilustrar o cálculo da disponibilidade, calcularemos o indicador a partir desses valores:

-

MTBF= 60

-

MTTR= 20

Sendo assim, a probabilidade dessa máquina estar disponível, quando sua empresa precisar utilizá-la, é de 75%.

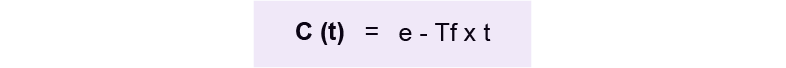

5. Confiabilidade dos Ativos

A norma NBR-5462 define o indicador como um percentual de confiança de um equipamento em desempenhar sua função, quando for preciso.

Por exemplo: Imagine que você é de uma empresa de locação de equipamentos.

Você tem um cliente que aluga, de duas em duas semanas, um compactador de solo elétrico para construções.

Neste caso, é interessante verificar a confiabilidade do seu equipamento para manter a fidelidade do seu cliente.

Ao fazer o cálculo da confiabilidade, você não deixa seu cliente na mão.

Se você perceber que o índice de confiabilidade do equipamento é baixo, você pode substituí-lo por um equipamento melhor ou investir em mais manutenções preventivas.

É muito importante verificar o resultado do indicador, pois quando o número é baixo, o equipamento pode prejudicar a produtividade do seu negócio.

Para aplicar o cálculo de confiabilidade é necessário ter em mãos o valor do MTBF e da taxa de falhas.

E assim, chegaremos a expressão:

Mas, calma, vamos explicar cada variável:

-

O “C” significa confiabilidade;

-

O “t” significa o tempo do cálculo;

-

O “e” é a base de um algoritmo neperiano, que possui valor de 2,71;

-

A “Tf” é a taxa de falha do equipamento.

E assim, você consegue calcular a confiabilidade em função do período que você precisa.

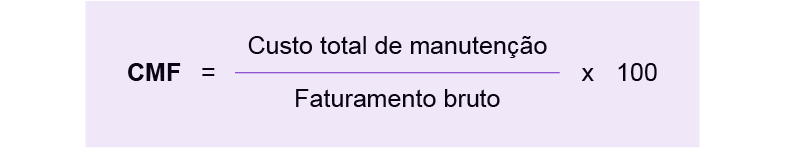

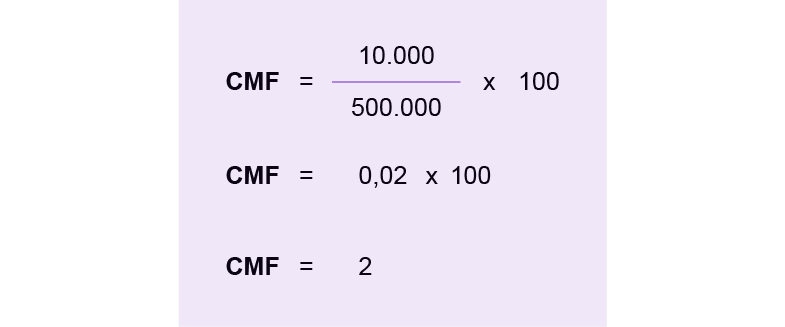

6. Percentual de Custo de Manutenção

Para calcular o custo de manutenção anual que a sua empresa possui, basta dividir o gasto total em manutenção do ano selecionado pelo faturamento bruto da empresa e depois multiplicar por 100.

A fórmula para se medir o custo de manutenção é a seguinte:

Por exemplo: se uma determinada indústria teve um gasto total de R$ 10.000 com manutenções no último ano e um faturamento bruto foi de R$500.000, logo:

A média brasileira para esse indicador é 3,56%. O que é considerado um resultado positivo. Indica que a empresa está saudável.

Ou seja, se esse percentual for maior do que 3,56%, é melhor verificar se a sua empresa não está gastando demais com manutenção.

A empresa do exemplo, então, estaria dentro da média de custos. O que é ótimo!

7. Custo de manutenção por ERV

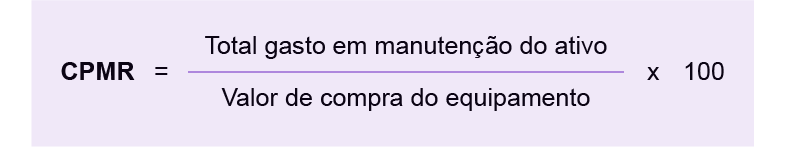

Já o indicador de ERV é responsável por verificar o custo da manutenção de cada ativo.

Por meio dele, é possível fazer uma análise e decidir se a melhor opção para a empresa é continuar com o equipamento ou trocá-lo.

A sigla ERV (Estimated Replace Value) significa Valor Estimado de Troca.

Em uma expressão, o nome usado para calcular o indicador é CMPR:

É importante saber que o valor máximo do indicador, que mostra ser mais vantajoso permanecer com o ativo é de 2,5%.

Se um número maior for encontrado neste cálculo, significa que você está gastando demais com a manutenção do equipamento, então, é melhor comprar um novo.

Conclusão

Antes de aplicar os indicadores de manutenção na sua empresa é preciso saber os principais objetivos da sua empresa.

Use apenas aqueles que forem importantes para o seu negócio.

Em uma empresa de manutenção, várias questões influenciam a rotina de trabalho de uma equipe e os indicadores fornecem dados para entender esses processos.

Eles facilitam a implantação de uma gestão da manutenção estratégica em sua empresa e, assim, ajudam com a redução de custos

Agora que você sabe quais são os principais indicadores de manutenção, me conte: você faz o controle de indicadores da sua empresa?

Gabriel Rodrigues

CEO da Auvo Tecnologia. Já ajudou mais de 4 mil empresas de serviços e assistência técnica com o Auvo.

%20(Copy)%20(5).webp)